Defectos en inyección de plástico:Rechupes

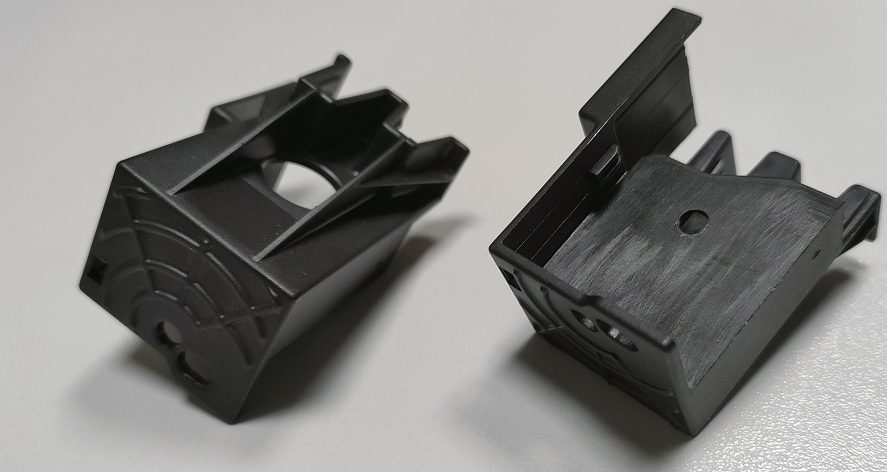

Defectos de Inyección de plástico: Rechupes Los rechupes o defectos de inyección por marcas de hundimiento, son depresiones que se forman en la superficie de la cara opuesta de una zona de acumulación de masa, al contraer la pieza de plástico durante el enfriamiento. Es decir la capa externa se desplaza hacia adentro por las […]

Plásticos de Ingeniería: PBT

Plásticos de Ingeniería: PBT PBT son las siglas de Tereftalato de polibutileno, uno de los termoplásticos de ingeniería que inyectamos con diferentes aditivos como fibra de vidrio en Zatec como empresa de inyección de plásticos técnicos para diferentes aplicaciones como electrónica, automoción, hornos, grifería… ¿Como se obtiene? El PBT se obtiene por la policondensación(proceso químico […]

Reunión de trabajo ¿necesaria o perdida de tiempo?

REUNIONES DE TRABAJO ¿Alguna vez has salido de una reunión igual que has entrado? ¿el tema de conversación acaba derivando en cualquier otro tema diferente del inicial? ¿para qué hacemos esta reunión? Estas son algunas de las preguntas que todos nos hemos hecho en algún momento, con la sensación de perder el tiempo y todavía […]

¿Cómo elegir la máquina de inyección adecuada?

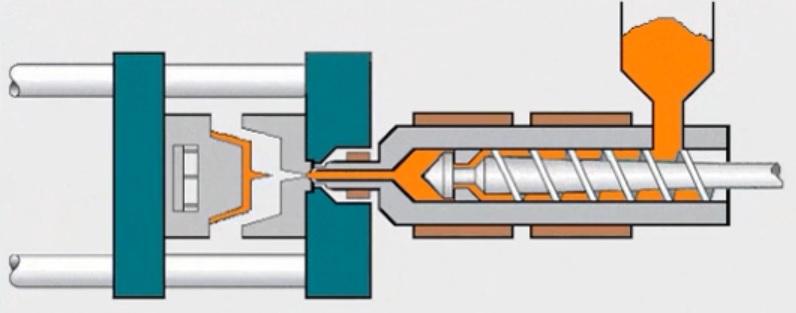

La máquina de inyección La máquina de inyección de plástico, periféricos a parte, es el corazón de una empresa de moldeo por inyección donde se plastifica el material, llenando la cavidad o cavidades de un molde para conseguir la geometría adecuada. La máquina consta básicamente de dos partes diferenciadas sobre la bancada: La unidad de […]

DIGI-REC 4.0 (optimización del impacto ambiental en inyección de plásticos)

Concluido el proyecto Europeo DIGI REC 4.0, cuyo número de expediente es AEI-010500-2020-191, donde ZATEC ha participado junto con el Centro Español de Plásticos (CEP), ItanInnova y Citsalp, exponemos a continuación un resumen y conclusiones del mismo. PRESENTACIÓN Este proyecto tiene como objetivo principal maximizar la reciclabilidad de materiales plásticos empleados en procesos de moldeo […]

CREEP, Plastodeformación en termoplásticos

En Zatec no es la primera vez que nos encontramos con el fenómeno de Creep o plastodeformación, un problema a tener muy cuenta en según qué aplicaciones. Como empresa de inyección de plásticos de ingeniería, asesoramos a nuestros clientes en la elección más adecuada del material más idóneo para los requerimientos finales de la pieza. […]

La importancia de la contracción en los termoplásticos

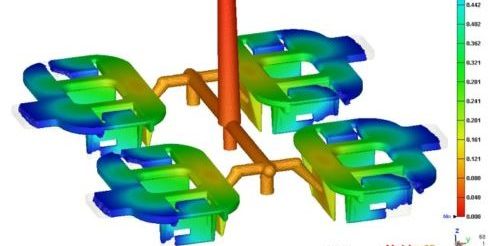

Todo el mundo en esta industria conoce la importancia de la contracción en los termoplásticos durante el proceso de inyección y después en su enfriamiento, por eso es tan importante tener en cuenta este concepto en la realización del molde de cara a centrar las tolerancias en aquellas cotas de relevancia durante la fase de […]

Plásticos retardantes a la llama

En varias ocasiones nos hemos encontrado situaciones donde un cliente necesita un «plástico ignífugo» o que emplee determinada marca de material por que necesita que su pieza sea «ignífuga», pero lo que realmente necesita es un plástico retardante a la llama en un grado concreto que luego comentaremos, y en un determinado espesor. Un ejemplo, […]

Inyección de Plásticos, situación de automoción con el COVID-19

Lamentablemente, hoy en día es irremediable hablar sobre el COVID-19. A pesar de ello, dejaremos a un lado la situación sanitaria, en la que no pretendemos ahondar (aunque obviamente es lo mas importante) para tomar conciencia de lo que vendrá después, y es que la situación del mercado de automoción ha cambiado drásticamente en poco […]