UL-94 en la inyección de plástico ¿Qué es?

UL-94 en la inyección de plástico ¿Qué es? UL-94 corresponde a las iniciales de Underwriters laboratories, empresa americana con más de 100 años de historia ubicada en Illinios, Estados Unidos. Esta nomenclatura hace referencia a la norma de flamabilidad para clasificar y certificar a los termoplásticos en varios grupos, según el grado de retardante a […]

Tolerancias en piezas de inyección de plástico

Tolerancias en piezas de inyección de plástico Que importante es definir unas correctas tolerancias en piezas de inyección de plástico. En mas de una ocasión se aplican grados de tolerancias nominales muy restrictivas sin tener en cuenta las particulares propiedades de cada termoplástico con su contracción (no es lo mismo una poliamida con fibra de […]

CONSIDERACIONES DE DISEÑO EN INYECCÓN DE PLÁSTICO

Muchas veces se recibe un plano con unas tolerancias más que exigentes, o un diseño 3D que enciende todas las alarmas, como por ejemplo grandes acumulaciones de masa, necesidad de paralelismo, perpendicularidad o planitud entre otras características con materiales como puede ser una poliamida con alto porcentaje de fibra de vidrio. Es por eso, que […]

La importancia de la contracción en los termoplásticos

Todo el mundo en esta industria conoce la importancia de la contracción en los termoplásticos durante el proceso de inyección y después en su enfriamiento, por eso es tan importante tener en cuenta este concepto en la realización del molde de cara a centrar las tolerancias en aquellas cotas de relevancia durante la fase de […]

Plásticos retardantes a la llama

En varias ocasiones nos hemos encontrado situaciones donde un cliente necesita un «plástico ignífugo» o que emplee determinada marca de material por que necesita que su pieza sea «ignífuga», pero lo que realmente necesita es un plástico retardante a la llama en un grado concreto que luego comentaremos, y en un determinado espesor. Un ejemplo, […]

Inyección de piezas técnicas con poliamida

Inyección de piezas técnicas con poliamida Probablemente la materia prima mas empleada en Zatec sea la poliamida. Por ello, en este post vamos a hablar a modo de pequeño resumen de inyección de piezas técnicas con poliamida, con sus aplicaciones y características generales para estos componentes, bien sea PA6, PA66… etc y con diferentes aditivos. Cuantas […]

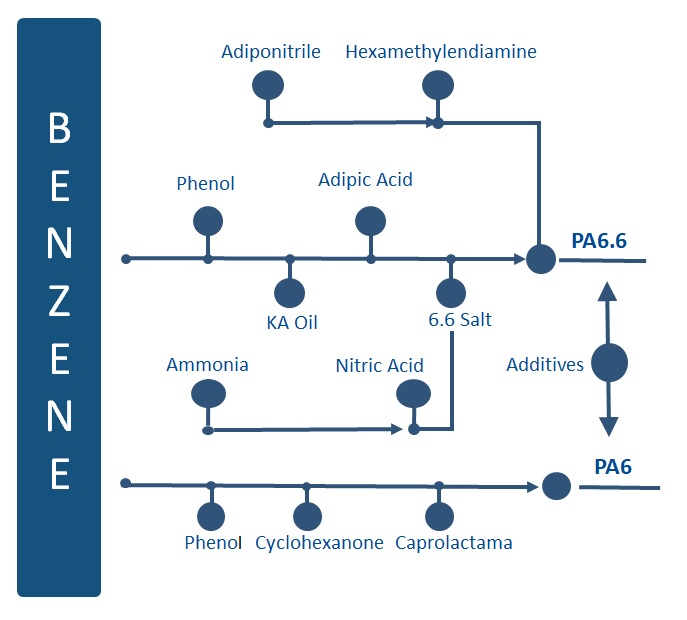

Origen y obtención de la Poliamida 6 y 66

Como cada año por estas fechas, más o menos, se barrunta en el mercado posibles subidas de precios para todas aquellas materias primas derivadas del petróleo, y por tanto afecta a la poliamida. Más si cabe, con la subida del precio del Benceno en estas últimas semanas. Esto ocasiona momentos de incertidumbre para muchas empresas que […]