Plásticos de Ingeniería: PBT

PBT son las siglas de Tereftalato de polibutileno, uno de los termoplásticos de ingeniería que inyectamos con diferentes aditivos como fibra de vidrio en Zatec como empresa de inyección de plásticos técnicos para diferentes aplicaciones como electrónica, automoción, hornos, grifería…

¿Como se obtiene?

El PBT se obtiene por la policondensación(proceso químico en el que varios monómeros se agrupan entre sí dando lugar a una molecula de mayor peso), del ácido de tereftalato o el dimetiltereftalato con butanodiol, empleando un catalizador especial. Todos ellos con origen en la industria petroquímica.

Características

Las características son muy variadas dependiendo del grado concreto de PBT, no obstante las mas importantes se podrían resumir en los siguiente puntos:

- Baja absorción de humedad y resistencia al agua, incluso a elevadas temperaturas con grados resistentes a la hidrólisis.

- Buena Resistencia a agentes químicos.

- Muy buena resistencia a la intemperie y excelente comportamiento al envejecimiento, con buen rendimiento eléctrico y térmico a largo plazo.

- Alta rigidez y resistencia, sobre todo en los grados reforzados con fibra de vidrio, permiten elevadas cargas mecánicas incluso a elevadas temperaturas, así como una muy buena estabilidad dimensional

- Grados de retardantes a la llama, también libre de halógenos para el sector eléctrico/electrónico.

- Se pueden emplear masterbatch para colorear, en base PBT. Solo en el caso de los retardantes a la llama, hay que tener muy en cuenta que no cambien su condición, según la carta amarilla UL.

- Grados con fibra de vidrio demuestran excelentes propiedades de creep, gracias a su baja absorción de humedad y elevada rigidez a temperaturas ambiente. También bajo carga a elevadas temperaturas.

- Temperatura de Uso en continuo de aproximadamente 120 ºC según el tipo de PBT. Pudiendo llegar a picos de unos 150-160ºC durante algunas horas de funcionamiento.

- Contracción, según sea grados sin reforzar (1,8-2%, transversal/longitudinal) o reforzados con fibra de vidrio(0,5-0,9%).

Aplicaciones de inyección de plásticos donde empleamos este material

Aplicaciones de inyección de plásticos donde empleamos este material

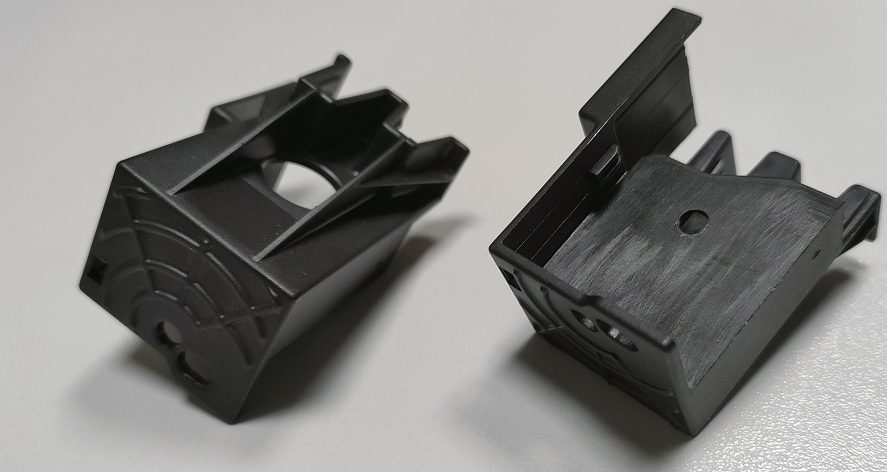

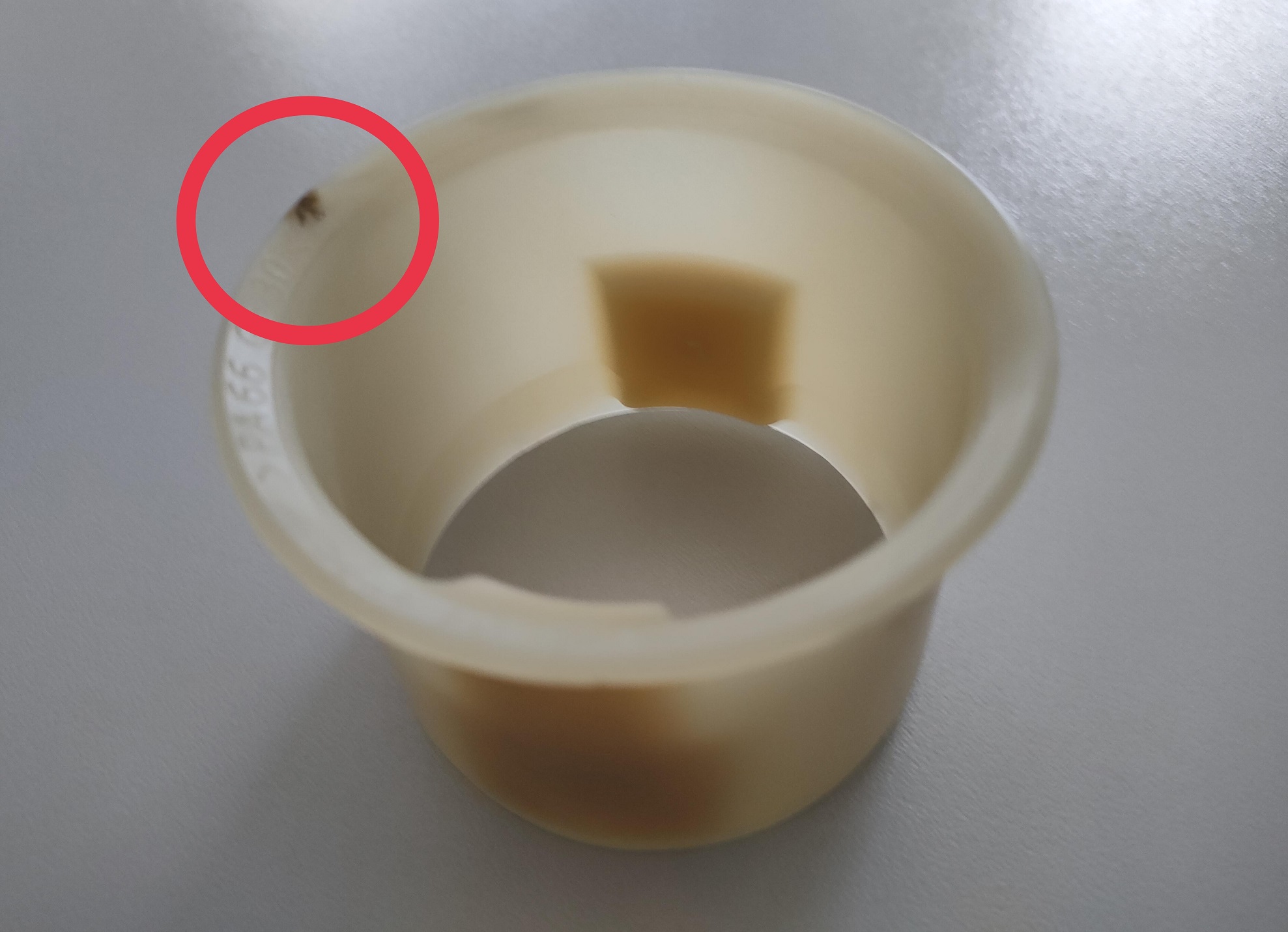

Industriales, como por ejemplo carcasas para bombas de presión, separadores para la puerta y mandos del horno, componentes en grifería y sanitarios.

Electrónica, conectores de conexión, interruptores, sensores…

Automoción, principalmente para sistemas mecatrónicos, diferentes carcasas para actuadores del espejo retrovisor y accionamiento de elevalunas, piezas de interior en el reposacabezas…

Para más información o si tienes un proyecto a desarrollar por moldeo de inyección, no dudes en contactar con nosotros.