Muchas veces se recibe un plano con unas tolerancias más que exigentes, o un diseño 3D que enciende todas las alarmas, como por ejemplo grandes acumulaciones de masa, necesidad de paralelismo, perpendicularidad o planitud entre otras características con materiales como puede ser una poliamida con alto porcentaje de fibra de vidrio. Es por eso, que vemos necesario tener en cuenta unas consideraciones previas en la fase de diseño para una pieza de inyección de plástico por si fuera de ayuda.

De cualquier modo, en ZATEC asesoramos a cliente colaborando en esa fase de análisis de factibilidad para optimizar ese diseño inicial reduciendo si es posible inversión y costes en la industrialización de un proyecto de moldeo por inyección, según requisitos finales de la aplicación. A continuación marcamos algunos ejemplos:

Espesor

Si bien es cierto que en ocasiones no es posible evitar variaciones de espesor, es muy importante que sea lo más regular posible, sin cambios bruscos. Un espesor irregular con excesos o defectos, puede ocasionar problemas como deformación por las diferencias de contracción o rechupes en la cara opuesta.

Aristas Vivas,

las aristas vivas son concentradores de tensión(kc) que fragilizan la pieza, y aunque realizar radios en según que zonas pueden complicar el molde, se producen mejoras importantes respecto de su fragilidad. Es necesario tener presente esa mayor acumulación de masa en los bordes al redondear, como por ejemplo en piezas tipo caja, con el efecto tonel.

Nervado

Si queremos una pieza rígida, es preferible nervar como refuerzo que incrementar el espesor. Importante como comentábamos, tener en cuenta los cruces de los nervios por la posible acumulación de masa, pudiendo provocar defectos estéticos en la cara opuesta. En aquellas piezas con superficies planas, además del nervado hay que tener en cuenta, obviamente, la refrigeración en el molde con variaciones de temperatura, ubicación de de entrada(s) de inyección y la elección del termoplástico más adecuado según la aplicación final.

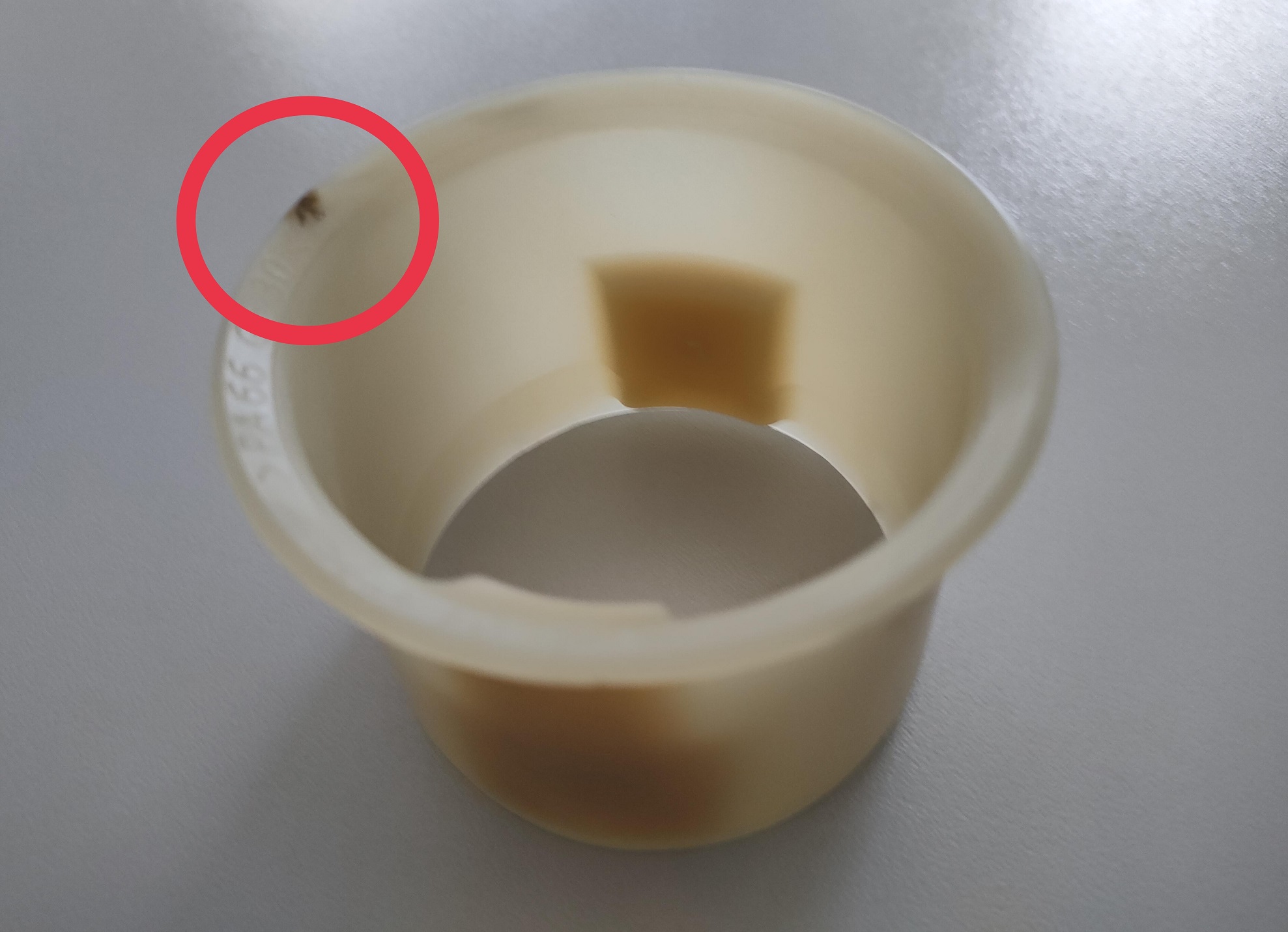

Torretas o resaltes

Se deben diseñar par ano provocar grandes acumulaciones de masa, burbujas… importante que la diferencia entre el radio exterior e interior no debe de ser ni demasiado fuerte ni demasiado débil.

Roscados

Roscados

evitar roscados de paso demasiado finos. En el caso de la rosca hembra, evitar que el filete llegué hasta el fondo de la pieza, evitando cualquier principio de rotura. En el caso de las roscas macho desmoldeadas por corredera, pueden ser interrumpidas a la altura del plano de unión, evitando en la medida de lo posible el problema de desgaste en los asientos. Como hemos comentado anteriormente, evitar ángulos vivos que presentan propiedades mecánicas pobres, por tanto suavizarlos en este tipo de piezas.

Piezas con insertos

El inserto no debe fragilizar el material que lo rodea, por ello se debe verificar el óptimo espesor del material alrededor del citado inserto. La contracción del plástico sobre el metal va a provocar un desbordamiento del inserto. Este desbordamiento será suprimido, practicando un estriado uniforme y cruzado de la pieza insertada. Por experiencia, es necesario calentar el inserto previamente a la inyección.

Con más de 30 años de experiencia en el sector de inyección de plásticos de ingeniería, nuestra empresa ubicada en Zaragoza(España) colabora activamente con cliente desde el diseño inicial. Cualquier duda o proyecto a desarrollar, estaremos encantados de colaborar, no dudes en contactar con nosotros.