UL-94 en la inyección de plástico ¿Qué es?

UL-94 en la inyección de plástico ¿Qué es? UL-94 corresponde a las iniciales de Underwriters laboratories, empresa americana con más de 100 años de historia ubicada en Illinios, Estados Unidos. Esta nomenclatura hace referencia a la norma de flamabilidad para clasificar y certificar a los termoplásticos en varios grupos, según el grado de retardante a […]

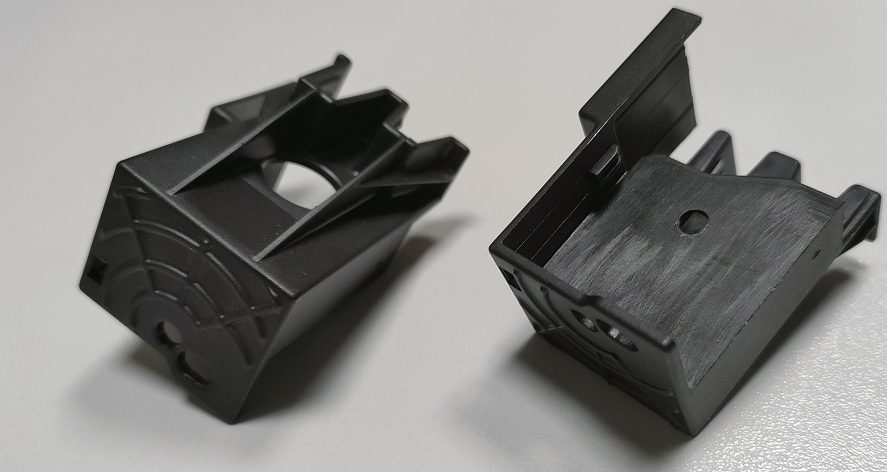

Defectos en inyección de plástico: Efecto Diesel

Defectos en Inyección de plásticos, efecto Diesel El efecto diésel es uno de los típicos defectos en inyección de plásticos , que se produce cuando se unen los frentes de flujo de material al llenar y no hay salida de gases o está obstruida, por lo que puede provocar un quemazo como una mancha negra, […]

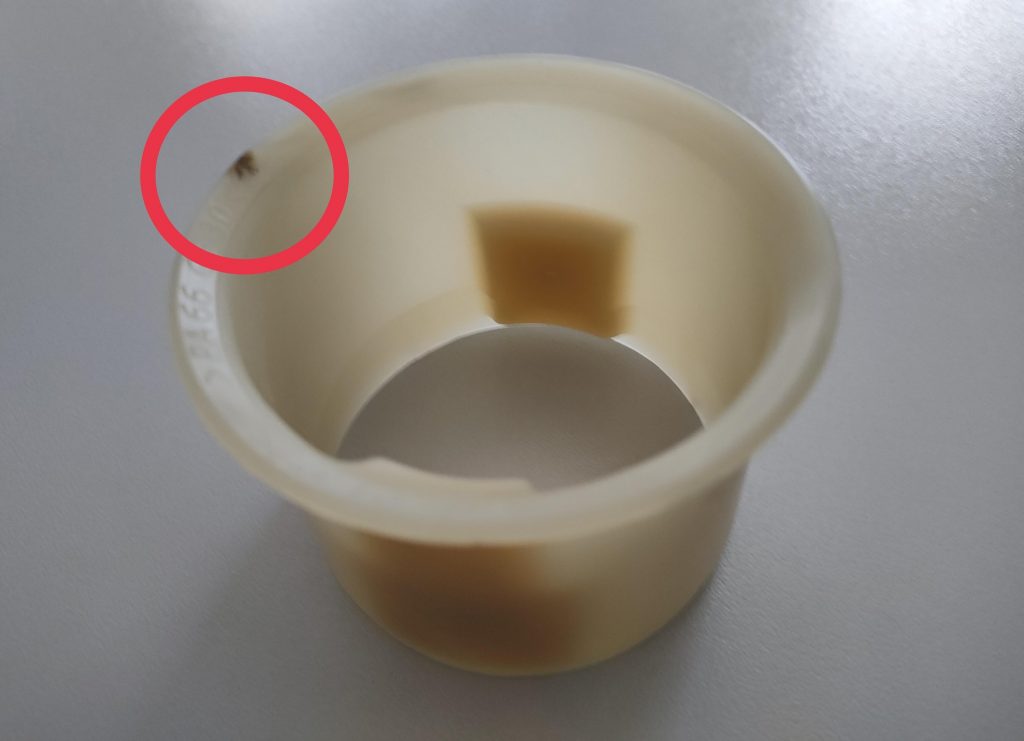

Defectos en inyección de plástico:Rechupes

Defectos de Inyección de plástico: Rechupes Los rechupes o defectos de inyección por marcas de hundimiento, son depresiones que se forman en la superficie de la cara opuesta de una zona de acumulación de masa, al contraer la pieza de plástico durante el enfriamiento. Es decir la capa externa se desplaza hacia adentro por las […]

Moldes con Cámara Caliente en inyección de plásticos

Moldes con cámara caliente en inyección de plásticos Los moldes con cámara caliente en inyección de plásticos, son aquellos que tienen sus canales y mazarota en estado fundido, para distribuir el material que proviene desde la unidad de inyección de máquina hasta el llenado de las cavidades, donde se enfría y solidifica la pieza. Hay […]

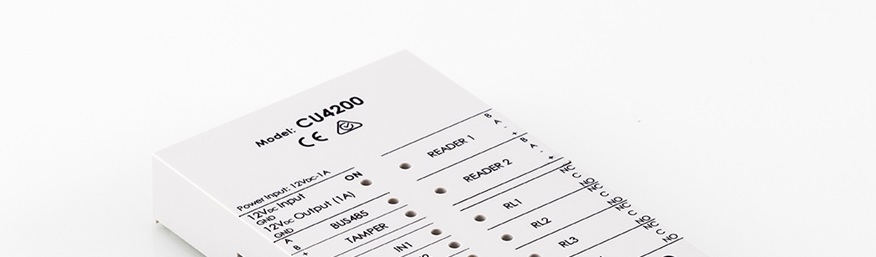

Plásticos de Ingeniería: PBT

Plásticos de Ingeniería: PBT PBT son las siglas de Tereftalato de polibutileno, uno de los termoplásticos de ingeniería que inyectamos con diferentes aditivos como fibra de vidrio en Zatec como empresa de inyección de plásticos técnicos para diferentes aplicaciones como electrónica, automoción, hornos, grifería… ¿Como se obtiene? El PBT se obtiene por la policondensación(proceso químico […]

Tampografía en inyección de plásticos

Tampografía Es un proceso industrial donde se transfiere la tinta a la pieza, sea regular, irregular, cóncava o convexa…, de manera indirecta a través de un tampón, y es comúnmente empleado como actividad complementaria en la inyección de plásticos para el marcaje de piezas de plástico. Es una solución sencilla, precisa y más o menos […]

PROYECTO VARIMIT 4.0

Introducción Proyecto Varimit 4.0 El proyecto europeo AEI-010500-2021-116 más conocido como VARIMIT 4.0 donde ha participado ZATEC, como empresa de inyección de plásticos técnicos junto con CITSALP, CEP, e ITAinnova. Este proyecto tiene un marcado carácter de economía circular cuyo objetivo es trabajar en cómo el reciclado en la industria de plástico puede mitigar algunas […]

Plasticos de Ingeniería: PPS, Sulfuro de Polifenileno.

PPS (sulfuro de polifenileno) Dentro de la gama de plásticos de ingeniería con los que trabajamos para diferentes aplicaciones, os vamos hablar de uno de los materiales que trabajamos en ZATEC con mejores prestaciones mecánicas, hablamos del Sulfuro de Polifenileno. Mas conocido como PPS, y que generalmente tiene 40% de fibra donde enseguida podrán reconocerlo por […]

The acetal(POM) in plastic injection molding

The acetal(POM) in plastic injection molding. The polyoxymethylene (POM), known as acetal, is one of more common thermoplastics used in ZATEC, for our processes of technical plastic injection molding. This material is assembled in some applications where it is necessary a good tribological behaviour. Therefore, is used to reduce the effects of wear and friction, […]

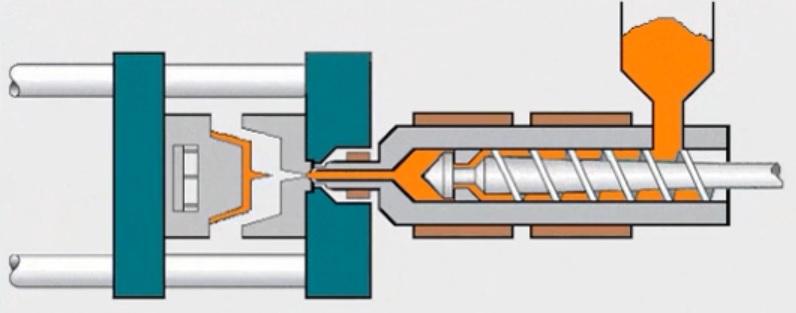

How to chose the adequate injection machine?

The injection machine The machine ofplastic injection, besides of peripherals, is the hearth of an injection molding company where the raw material is plastified, filling the cavity or cavities of tooling to meet the adequate geometry. The injection machine has, basically, two different parts above the bench: The injection unit to the right of fix […]