Metodología 5S como base para la mejora continua

Metodología 5S como base para la mejora continua Esta metodología 5S tiene una sencilla y lógica aplicación analizando lo necesario para el puesto de trabajo con una productividad rápida para un entorno más organizado y ordenado. El principal problema es no solo implementarlo, si no mantener esas rutinas en el tiempo. La verdad es que […]

Tendencias y aplicaciones de plásticos técnicos en automoción

Tendencias y aplicaciones de plásticos técnicos en automoción. En los últimos años, el sector automoción está sufriendo muchos cambios en un periodo corto de tiempo, cambios importantes por emisiones de CO2 y normativas que afectan a la producción y diseño de los componentes. Estos cambios vienen acompañados de nuevas industrias y zonas de influencia, como […]

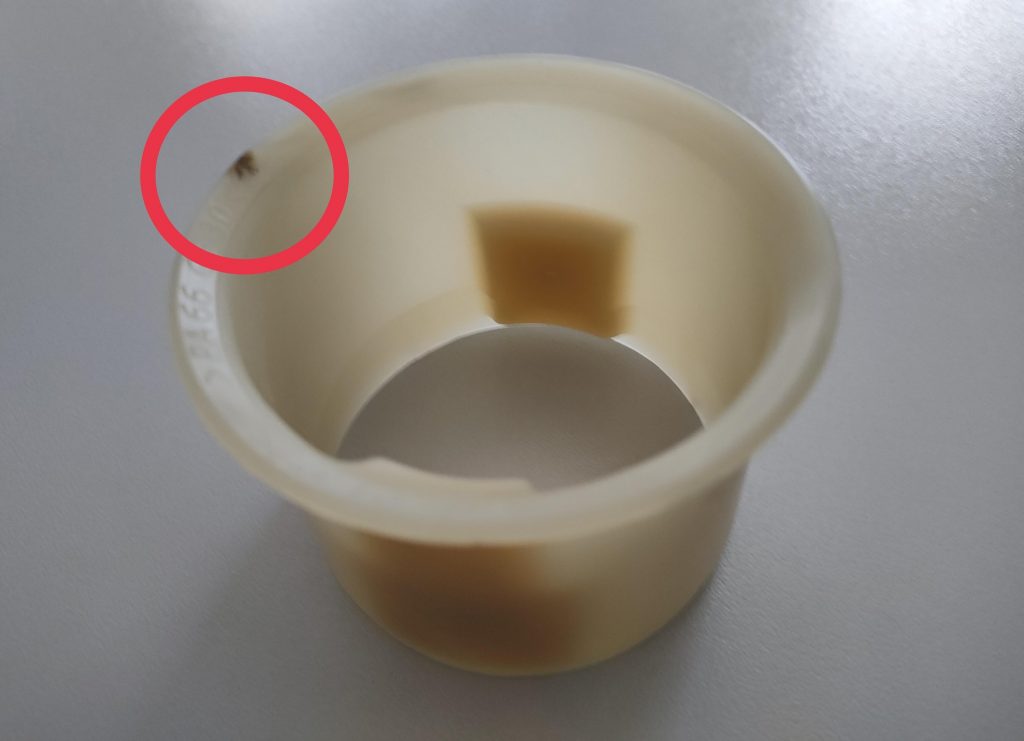

Defectos en inyección de plástico: Efecto Diesel

Defectos en Inyección de plásticos, efecto Diesel El efecto diésel es uno de los típicos defectos en inyección de plásticos , que se produce cuando se unen los frentes de flujo de material al llenar y no hay salida de gases o está obstruida, por lo que puede provocar un quemazo como una mancha negra, […]

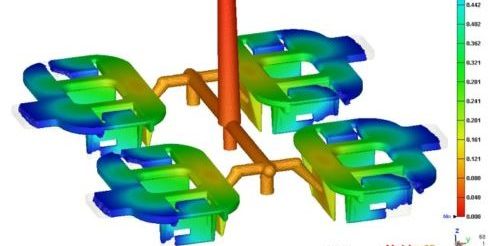

Moldes con Cámara Caliente en inyección de plásticos

Moldes con cámara caliente en inyección de plásticos Los moldes con cámara caliente en inyección de plásticos, son aquellos que tienen sus canales y mazarota en estado fundido, para distribuir el material que proviene desde la unidad de inyección de máquina hasta el llenado de las cavidades, donde se enfría y solidifica la pieza. Hay […]

PROYECTO VARIMIT 4.0

Introducción Proyecto Varimit 4.0 El proyecto europeo AEI-010500-2021-116 más conocido como VARIMIT 4.0 donde ha participado ZATEC, como empresa de inyección de plásticos técnicos junto con CITSALP, CEP, e ITAinnova. Este proyecto tiene un marcado carácter de economía circular cuyo objetivo es trabajar en cómo el reciclado en la industria de plástico puede mitigar algunas […]

Plasticos de Ingeniería: PPS, Sulfuro de Polifenileno.

PPS (sulfuro de polifenileno) Dentro de la gama de plásticos de ingeniería con los que trabajamos para diferentes aplicaciones, os vamos hablar de uno de los materiales que trabajamos en ZATEC con mejores prestaciones mecánicas, hablamos del Sulfuro de Polifenileno. Mas conocido como PPS, y que generalmente tiene 40% de fibra donde enseguida podrán reconocerlo por […]

Tolerancias en piezas de inyección de plástico

Tolerancias en piezas de inyección de plástico Que importante es definir unas correctas tolerancias en piezas de inyección de plástico. En mas de una ocasión se aplican grados de tolerancias nominales muy restrictivas sin tener en cuenta las particulares propiedades de cada termoplástico con su contracción (no es lo mismo una poliamida con fibra de […]

El acetal(POM) en moldeo por inyección de plásticos

El acetal(POM) en moldeo por inyección de plásticos El polioximetileno (POM), también llamado acetal, es uno de los termoplásticos más habituales en ZATEC, para nuestros proceso de inyección de plásticos técnicos. Empleado en aquellas aplicaciones donde se requiere un buen comportamiento tribológico. Es decir, reducir los efectos al desgaste y a la fricción por contacto […]

¿Por qué hemos instalado placas solares en Zatec?

Introducción Es bien sabido por todos la situación de la tarifa eléctrica con los altos costes del Mwhora, que siguen marcando récords históricos en España. En ZATEC inyección de plásticos técnicos, apostamos por una producción y consumo responsable con una energía asequible y limpia, en línea con los objetivos de desarrollo sostenible (ODS12 y ODS7). […]

DIGI-REC 4.0 (optimización del impacto ambiental en inyección de plásticos)

Concluido el proyecto Europeo DIGI REC 4.0, cuyo número de expediente es AEI-010500-2020-191, donde ZATEC ha participado junto con el Centro Español de Plásticos (CEP), ItanInnova y Citsalp, exponemos a continuación un resumen y conclusiones del mismo. PRESENTACIÓN Este proyecto tiene como objetivo principal maximizar la reciclabilidad de materiales plásticos empleados en procesos de moldeo […]