La máquina de inyección

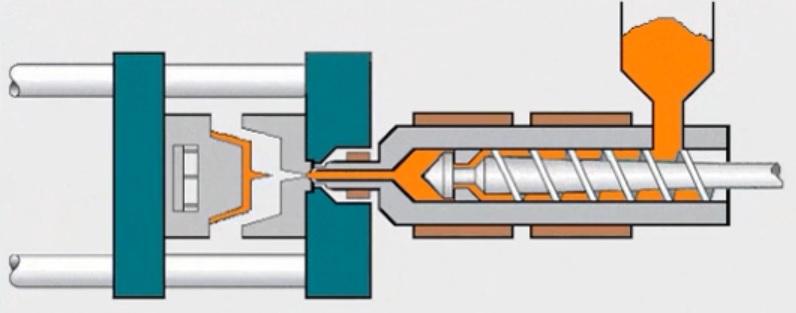

La máquina de inyección de plástico, periféricos a parte, es el corazón de una empresa de moldeo por inyección donde se plastifica el material, llenando la cavidad o cavidades de un molde para conseguir la geometría adecuada.

La máquina consta básicamente de dos partes diferenciadas sobre la bancada:

La máquina consta básicamente de dos partes diferenciadas sobre la bancada:

La unidad de inyección a la derecha del plato fijo, donde el material es alimentado por una tolva, se va plastificando en el husillo gracias a su movimiento, que fricciona y calienta el material ayudado por unas resistencias, para acabar llenando la cavidad del molde.

La unidad de cierre a la izquierda del plato fijo, es donde se encuentra el molde y se producen los movimientos de abrir, expulsar, cerrar y en definitiva mantener la presión adecuada para contrarrestar esa fuerza de empuje dentro del molde durante la inyección de plásticos técnicos.

Además de la pantalla de control donde se programan y monitorizan los parámetros, llevando a cabo la comunicación entre el trabajador y la máquina.

Tipos de máquinas, Eléctricas vs Hidráulicas

Las máquinas de inyección 100% eléctricas son aquellas que apenas usan aceite para engrasar algunos elementos mecánicos que estén en contacto, tienen menos componentes y por tanto menor mantenimiento, con un rendimiento energético más eficiente al consumir electricidad solo cuando están en funcionamiento(aproximadamente un 50% menos que las hidráulicas). Ofrecen otras ventajas como una mayor repetibilidad y precisión, gracias por ejemplo, a los movimientos guiados por servomotores eléctricos. Esto es importante según el tipo de pieza a inyectar y el mercado final, como en nuestro caso en ZATEC, donde inyectamos pequeñas piezas técnicas en plásticos de ingeniería. Por ejemplo materiales de baja viscosidad, como la poliamida.

Las máquinas de inyección hidráulicas no es que sean peores, simplemente es elegir la más adecuada según aplicación. Como ventajas, son más económicas y quizás más fácil de reparar sin necesidad de un especialista, al ser una tecnología que lleva mucho tiempo en el mercado. Algo similar a los diferentes modelos de coches hoy en día y los talleres. También está muy extendido su uso en piezas mas grandes por las limitaciones de las eléctricas, en cuanto a fuerza de cierre y por tanto en tamaño.

Las máquinas de inyección hidráulicas no es que sean peores, simplemente es elegir la más adecuada según aplicación. Como ventajas, son más económicas y quizás más fácil de reparar sin necesidad de un especialista, al ser una tecnología que lleva mucho tiempo en el mercado. Algo similar a los diferentes modelos de coches hoy en día y los talleres. También está muy extendido su uso en piezas mas grandes por las limitaciones de las eléctricas, en cuanto a fuerza de cierre y por tanto en tamaño.

Importante mencionar también las máquinas de inyección híbridas, combinando la hidráulica con algunos movimientos eléctricos que redunda en buenos tiempos de ciclo y precisión. Una opción interesante tanto para piezas pequeñas como más grandes, que necesitan mayor fuerza de cierre.

En este artículo no ahondaremos en otras posibles clasificaciones de maquinaria, por no extendernos demasiado.

¿Cómo elegir la máquina de inyección adecuada?

Está pregunta, nos lleva a otras tantas preguntas habituales ¿Qué piezas vamos a inyectar? ¿Qué moldes vamos a necesitar? ¿Qué material o materiales vamos a emplear? no es lo mismo una pequeña pieza de pared delgada con tolerancias estrechas, que una pieza grande de mayor tamaño y tolerancias generosas.

La geometría de pieza, espesor, material, cavidades… y por tanto el molde, como parte importante del proceso, nos delimitará varias puntos importantes a tener en cuenta en la máquina. A continuación, indicamos de manera general alguno de ellos:

La distancia entre columnas, que es la distancia entre barras que delimita el espacio para introducir el molde de cara a fabricar, y encuadrarlo entre ellas según tamaño de platos.

Recorrido de apertura de máquina, la distancia máxima de separación entre el plato móvil y el fijo para accionar la expulsión. En algunos libros, recomiendan que esta distancia sea mayor a algo más que 2 veces la profundidad de la pieza.

Espesor del molde, distancia entre platos que se tiene cuando la máquina mantiene cerrado el molde.

Fuerza de cierre (toneladas) para cada proceso, cuando se une el plato móvil y el fijo, la máquina ejerce una fuerza para contrarrestar la presión que realiza el material dentro de las cavidades, evitando que se abra el molde. Si es mayor la presión en el interior, el molde se puede abrir generando rebabas. Si la fuerza es excesiva, puede impedir la salida de gases provocando el efecto diesel. Se trata de buscar la más adecuada en cada caso.

Es importante destacar también, que no es necesario emplear toda su fuerza cada vez que inyectamos. De hecho, con mayor fuerza de cierre tendremos también mas desgaste, por ello no debemos trabajar al 100% de su capacidad. Partiendo de la formula Fuerza = Presión x Área; a mayor presión en las cavidades, mayor fuerza de cierre necesitaremos.

Volumen o gramaje de inyección, la masa máxima por tipo de material que puede inyectar una máquina.

Volumen de plastificación, para cargar material sin que este se degrade, dependerá del diámetro, geometría y velocidad de rotación del husillo, así como el material. Por lo que es necesario seleccionar bien el husillo para nuestra unidad de inyección.

Velocidad de inyección (mm/s), velocidad con que avanza el husillo para llenar el molde con el plástico fundido, lo que da lugar al cauda de la máquina.

Y por supuesto, un adecuado servicio de mantenimiento post-venta del fabricante.

Dentro de nuestro parque actual de máquinas, cualquier proyecto a desarrollar donde podamos colaborar estaremos encantados de ayudarte. Estamos a tu disposición, no dudes en contactar con nosotros.