Metodología 5S como base para la mejora continua

Metodología 5S como base para la mejora continua Esta metodología 5S tiene una sencilla y lógica aplicación analizando lo necesario para el puesto de trabajo con una productividad rápida para un entorno más organizado y ordenado. El principal problema es no solo implementarlo, si no mantener esas rutinas en el tiempo. La verdad es que […]

Tendencias y aplicaciones de plásticos técnicos en automoción

Tendencias y aplicaciones de plásticos técnicos en automoción. En los últimos años, el sector automoción está sufriendo muchos cambios en un periodo corto de tiempo, cambios importantes por emisiones de CO2 y normativas que afectan a la producción y diseño de los componentes. Estos cambios vienen acompañados de nuevas industrias y zonas de influencia, como […]

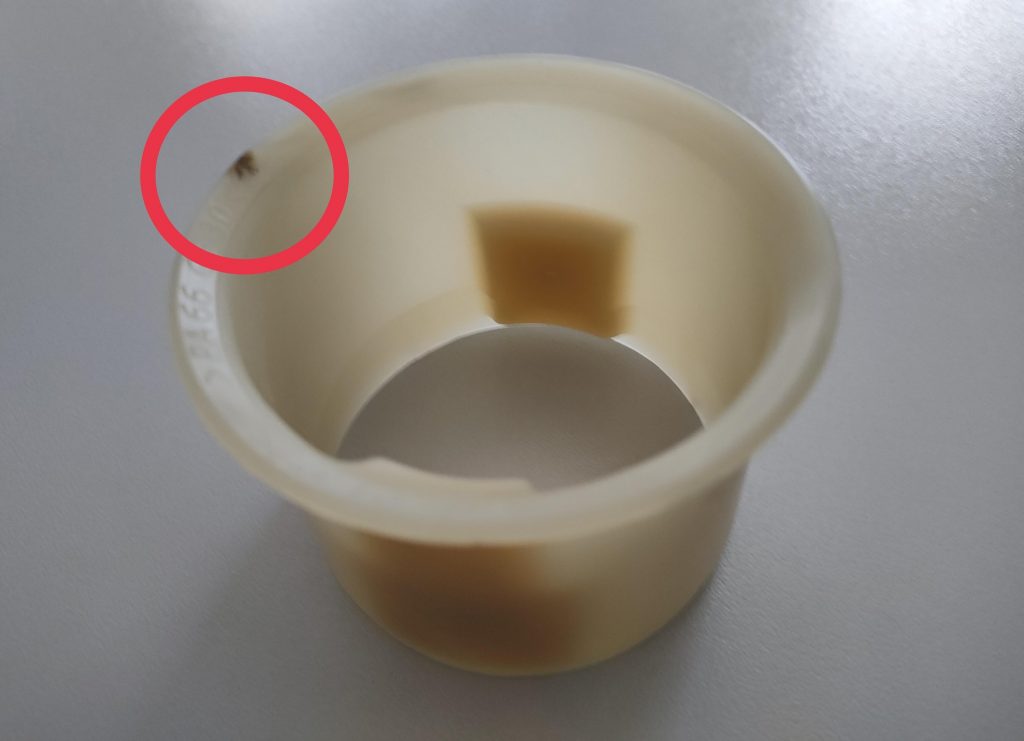

Normativas y características en piezas de plástico en contacto con agua potable

Las piezas inyectadas en plástico son un componente esencial en una amplia variedad de aplicaciones y sectores, desde las cafeteras de cápsulas y las lavadoras hasta los grifos y los contadores mecánicos o electrónicos. Muchos de estos componentes plásticos entran en contacto con el agua, en ocasiones, incluso con agua potable. Este contacto plantea desafíos […]

UL-94 en la inyección de plástico ¿Qué es?

UL-94 en la inyección de plástico ¿Qué es? UL-94 corresponde a las iniciales de Underwriters laboratories, empresa americana con más de 100 años de historia ubicada en Illinios, Estados Unidos. Esta nomenclatura hace referencia a la norma de flamabilidad para clasificar y certificar a los termoplásticos en varios grupos, según el grado de retardante a […]

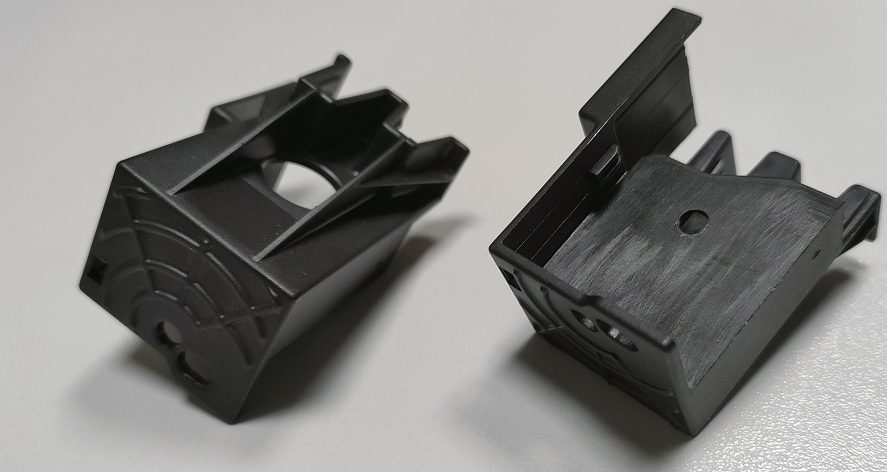

Defectos en inyección de plástico: Efecto Diesel

Defectos en Inyección de plásticos, efecto Diesel El efecto diésel es uno de los típicos defectos en inyección de plásticos , que se produce cuando se unen los frentes de flujo de material al llenar y no hay salida de gases o está obstruida, por lo que puede provocar un quemazo como una mancha negra, […]

Defectos en inyección de plástico:Rechupes

Defectos de Inyección de plástico: Rechupes Los rechupes o defectos de inyección por marcas de hundimiento, son depresiones que se forman en la superficie de la cara opuesta de una zona de acumulación de masa, al contraer la pieza de plástico durante el enfriamiento. Es decir la capa externa se desplaza hacia adentro por las […]

Moldes con Cámara Caliente en inyección de plásticos

Moldes con cámara caliente en inyección de plásticos Los moldes con cámara caliente en inyección de plásticos, son aquellos que tienen sus canales y mazarota en estado fundido, para distribuir el material que proviene desde la unidad de inyección de máquina hasta el llenado de las cavidades, donde se enfría y solidifica la pieza. Hay […]

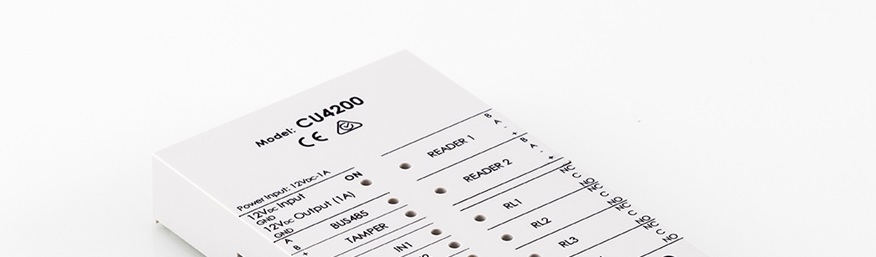

Plásticos de Ingeniería: PBT

Plásticos de Ingeniería: PBT PBT son las siglas de Tereftalato de polibutileno, uno de los termoplásticos de ingeniería que inyectamos con diferentes aditivos como fibra de vidrio en Zatec como empresa de inyección de plásticos técnicos para diferentes aplicaciones como electrónica, automoción, hornos, grifería… ¿Como se obtiene? El PBT se obtiene por la policondensación(proceso químico […]

Reunión de trabajo ¿necesaria o perdida de tiempo?

REUNIONES DE TRABAJO ¿Alguna vez has salido de una reunión igual que has entrado? ¿el tema de conversación acaba derivando en cualquier otro tema diferente del inicial? ¿para qué hacemos esta reunión? Estas son algunas de las preguntas que todos nos hemos hecho en algún momento, con la sensación de perder el tiempo y todavía […]

Tampografía en inyección de plásticos

Tampografía Es un proceso industrial donde se transfiere la tinta a la pieza, sea regular, irregular, cóncava o convexa…, de manera indirecta a través de un tampón, y es comúnmente empleado como actividad complementaria en la inyección de plásticos para el marcaje de piezas de plástico. Es una solución sencilla, precisa y más o menos […]